المشاكل والحلول في مصنع طوب الخرسانة الخلوية المعالجة بالبخار

لم تتغير تركيبة الإنتاج طوال عملية التصنيع، لذا فإن السبب الجذري للمشكلة الحالية لا يكمن في التركيبة نفسها. بل ينبع أساسًا من لزوجة المعجون العالية وانخفاض انتشاره، وهما سمتان حاسمتان تؤثران بشكل مباشر على سيولة المعجون وقدرته على الانتشار أثناء الاستخدام. وتزداد هذه المشكلة وضوحًا عند استخدام معجون ذي حبيبات أدق، حيث يميل صغر حجم الجزيئات إلى التسبب في تكتلها. ويؤدي هذا التكتل إلى تقليل انتشار المعجون، مما يزيد من تفاقم المشكلة. إضافةً إلى ذلك، تُسهم رداءة جودة الجير بشكل كبير في هذه المشكلة؛ ومن المهم التأكيد على أن هذه ليست مجرد مشكلة تتعلق بمعجون الألومنيوم، بل هي مشكلة شاملة تشمل مكونات متعددة من المواد الخام.

إلى جانب العوامل المتعلقة بالطين والجير، تُعد جودة الرمل المستخدم في الإنتاج سببًا رئيسيًا آخر لهذه المشكلة. فإذا كان الرمل المُختار لعملية الإنتاج ناعمًا جدًا ويحتوي على نسبة عالية من الطين، فستظهر مشكلة الثقوب الكبيرة أثناء الإنتاج. إذ تُؤدي جزيئات الرمل الناعمة جدًا، بالإضافة إلى الشوائب كالطين، إلى إعاقة الترابط والتجانس الطبيعي للمواد الخام في النظام. ويؤدي هذا الإعاقات إلى تكوّن مسامات أثناء عملية المعالجة، والتي تظهر في النهاية على شكل ثقوب كبيرة في المنتج النهائي.

في سياق الإنتاج الصيني، يُعدّ امتصاص الماء من العوامل الرئيسية الأخرى التي يجب مراعاتها. فمقارنةً بالرمل العادي المستخدم عادةً في الإنتاج، يتميز الرماد المتطاير المستخدم في الصين بقدرة امتصاص عالية جدًا للماء. فعند إضافته إلى نظام الإنتاج، يمتص كمية كبيرة من الماء من الملاط. ويؤثر هذا الامتصاص المفرط للماء على سيولة الملاط وتجانسه، إذ يُضعف انخفاض محتوى الماء فيه قدرته على الانتشار والتماسك بشكل متساوٍ. وهذا بدوره يؤدي إلى مشاكل ثقوب كبيرة أكثر خطورة في المنتج النهائي، مما يجعل الرماد المتطاير عاملًا مؤثرًا بشكل ملحوظ في بيئة الإنتاج الصينية.

لمعالجة وحل المشكلات المذكورة أعلاه بشكل فعال، ينبغي تنفيذ التدابير المستهدفة التالية في عملية الإنتاج:

1. اضبط معامل انتشار الملاط وفقًا لذلك. بناءً على ظروف الإنتاج الفعلية ومتطلبات الموقع، حسّن معايير تركيبة الملاط بشكل دقيق. الهدف الأساسي من هذا التعديل هو تقليل لزوجة الملاط مع تحسين معامل انتشاره، مما يضمن سيولة جيدة وانتشارًا متجانسًا أثناء الاستخدام، الأمر الذي يساعد على تجنب تكوّن المسام.

2. يجب فحص حجم حبيبات الرمل ومحتواه من الطين بدقة قبل استخدامه. يجب تطبيق عملية غربلة صارمة للرمل لضمان مطابقة حجم حبيباته لمعايير الإنتاج المحددة. يجب التحكم في حجم الحبيبات ضمن نطاق معقول ومثالي، والحدّ من محتوى الطين في الرمل بشكل فعال. هذه الخطوة ضرورية لتجنب تأثير الشوائب على تماسك المواد الخام وجودة المنتج النهائية.

3. اضبط حجم جزيئات الجير لجعلها أنعم. تتميز جزيئات الجير الأنعم بمساحة سطحية أكبر، مما يُمكّنها من الاختلاط بشكل أفضل وأكثر تجانسًا مع المواد الخام الأخرى في النظام. يُحسّن هذا الاختلاط المُحسّن تجانس خليط المواد الخام بأكمله، وبالتالي يُخفف من الآثار السلبية الناتجة عن رداءة جودة الجير ويُقلل من حدوث مشكلة الثقوب الكبيرة.

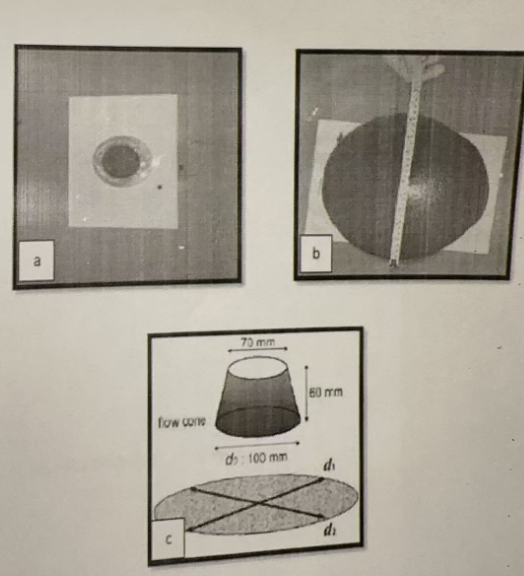

4. أجرِ اختبارات دقيقة للملاط وفقًا للمعيار الموضح في الصورة. أنشئ آلية اختبار دورية للملاط للكشف الفوري عن أي تغييرات في أدائه، مثل تقلبات اللزوجة أو الانتشار. من خلال تحديد هذه التغييرات مسبقًا، يمكن تعديل معايير الإنتاج على الفور لضمان استقرار أداء الملاط، وبالتالي منع حدوث مشكلة الثقوب الكبيرة.